在旋片真空泵的结构设计中,旋片的数目不宜太多。为了满足旋片工作强度的要求,叶片本身有一定的厚度,叶片数目过多会影响好凯德旋片泵的抽气速率。一般对极限压力在4Pa以下的旋片真空泵旋片数目的选择为Z=2。也有选择Z=3片的设计,但比较少,增加旋片的数目并不能明显的提高旋片泵的抽气速率。

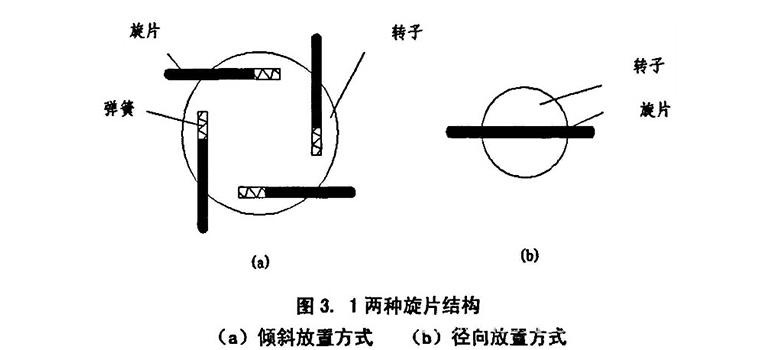

对于叶片的放置方式,有径向放置和倾斜放置两种。在雅之雷德机电现有的旋片泵设计中,旋片的放置方式选择倾斜放置的目的是为了便于旋片的甩出,防止卡死和脱空。一般倾斜角度取值为15度左右。在旋片的根部加有弹簧或气槽,利用弹簧力或者气体压力使旋片紧贴定子内曲面。对新型旋片的选择,可以考虑采用径向布置的单叶片设计(相当于两个叶片),取消原有设计中弹簧的应用。旋片两端同时接触定子内曲线表面,不需要弹簧力和气体被压,加快了旋片伸缩的反应速度,避免了卡死状况的发生。另外由于一体式的设计,不存在旋片脱出的问题,同时由于处于转子槽内的旋片部分始终保持比较长的定值,可以根据旋片受力和抽气速率等条件的要求设定合理的偏心距。适当的增加旋片泵的偏心距,有效的提高了旋片泵的抽气速率。 对于旋片的厚度B的选择,既要满足强度要求,同时也要考虑转子槽的加工工艺性。对于旋片厚度的选择仍然可以参照以往的标准,如表3.1: 为了减少旋片顶端与泵强内壁接触而产生的摩擦,旋片的顶端加工成圆弧。旋片顶部的形状会在一定程度上影响旋片与定子之间的接触应力,从而影响摩擦损失。由赫兹公式可以知道,圆柱体与平面接触时,增大旋片的顶部圆弧半径会减小旋片与定子接触时的最大应力,从而减小摩擦磨损.从减小摩擦损失的角度看,旋片顶部圆弧倾向于采用较大的半径值。对于采用了旋片径向方式放置的旋片,旋片顶部圆弧的圆在旋片的中心线上。对于一体式的旋片,为了使旋片的磨损比较均匀,希望接触点尽可能的在整个顶部圆弧范围内移动,而不出现接触脱离。

市场上常见的叶片材料:树脂真空泵叶片,碳纤真空泵叶片,玻璃纤及铝合金等不同材质的真空泵叶片。

乐发welcome对于旋片材料的选择,除了对强度和润滑特性的要求外。对质量的要求也比较高。

由于旋片在转子植内做旋转和滑动的复合运动,密度过大的材料会对旋片泵造成较大的冲击。一般旋片材料的选择一非金属材料为主。陶瓷、石墨、玻璐等复合材料是目前旋片材料的主要选择。

石墨基阶醛树脂:其具有质量轻、强度高,自润滑和耐磨性高等优点。另外,碳纤维强化硼腹玻璐复合材料也是旋片真空泵乐发welcome旋片材料研究的主要方向之一。

相关动态

快速联系我们

您有任何关于真空泵与真空系统解决方案的疑问,联系:+86 (0769) 3883 3300 邮件:service@yazreid.com

<bdo id='tqadw'></bdo><ul id='tqadw'></ul>